Стенд для контроля электроприводов корректора фар (ЭПК)

Описание стенда

Стенд представляет собой стационарный программно-аппаратный комплекс для технологического прогона и контроля рабочих параметров электроприводов корректоров фар (ЭПК).

Стенд производит управление работой тестируемых ЭПК, согласно заданных режимов и циклов, измеряя и контролируя основные параметры их работы.

Стенд работает под управлением компьютера (ПК), с помощью специализированного ПО, которое обеспечивает интерфейс с оператором, измерение параметров, ведение БД протоколов проверки, автоматическое формирование выходных документов (этикетка) и их печать.

Отличительные преимущества:

- Автоматизация процесса контроля (задание нагрузки, включение питания и управление ЭПК, измерение и контроль нагрузки на штоке, положения штока и тока потребления).

- Проверка ЭПК под нагрузкой в обоих направлениях (выталкивание/втягивание).

- Использование в различных режимах: техпрогон (испытания), выходной контроль.

- Одновременное тестирование до 10 ЭПК (с возможностью увеличения тестовых мест).

- Возможность тестирования на одном стенде ЭПК различных типов, с сходными параметрами.

- Увеличение производительности за счет минимизация потерь времени на ручных операциях – в т.ч. за счет независимого тестирования ЭПК.

- Автоматическое протоколирование результатов работы в электронном виде (база данных) и бумажном (печать вкладышей в паспорт ЭПК или этикеток).

- Возможность постепенного наращивания (увеличение тестовых мест до 10, и более).

Состав стенда:

Перечень основных частей стенда и их назначение:

- ПК. Предназначен для общего управления работой стенда, обеспечивает интерфейс с оператором и управления другими модулями стенда.

- Программируемый источник питания. Обеспечивает питание тестируемых ЭПК, их номинальным питанием.

- Блок управления и измерения. Предназначен для выдачи сигналов управления ЭПК (через модули питания и управления), измерения сигналов тока питания ЭПК, контроля силы нагрузки на штоках ЭПК. Кроме того, принимает и передает в ПК команды от пульта управления.

-

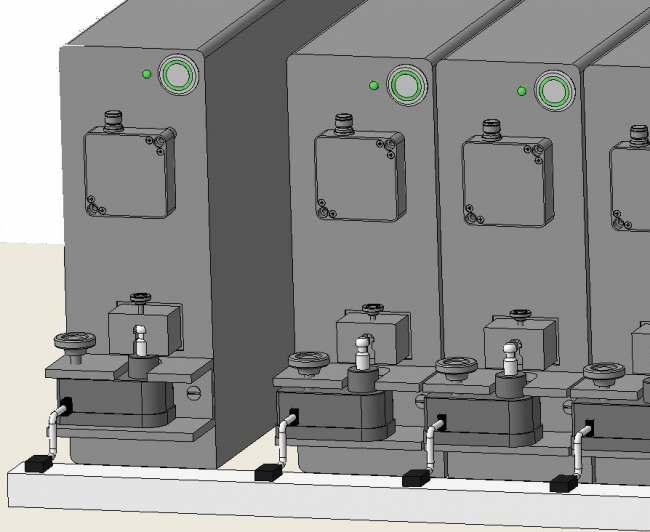

Тестовые места. Каждое тестовое место выполнено в виде отдельного блока, предназначенного для размещения одного тестируемого ЭПК. На передней панели тестового места расположен адаптер для установки тестируемого ЭПК, кнопка «Пуск» и индикатор работы. Тестовое место включает в себя следующие компоненты и модули:

- Модуль питания и управления. Предназначен для коммутации напряжения питания на ЭПК (с защитой от к/з), выдачи сигналов управления ЭПК; кроме того, в модуле расположены шунты для измерения тока, сигналы с которых передаются в Блок управления и измерения);

- Модуль задания нагрузки. Обеспечивает создание нагрузки на шток ЭПК, заданной величины и направления. Состоит из контроллера и механической части.

- Лазерный датчик линейных перемещений. Предназначен для измерения перемещения штока ЭПК.

- Источник питания служебный. Обеспечивает питание модулей тестовых мест.

- Принтер для печати этикеток.

- Набор сменных адаптеров и кабелей для установки и подключения ЭПК. Адаптеры и кабели обеспечивают возможность проверки на стенде ЭПК различных типов, с сходными параметрами.

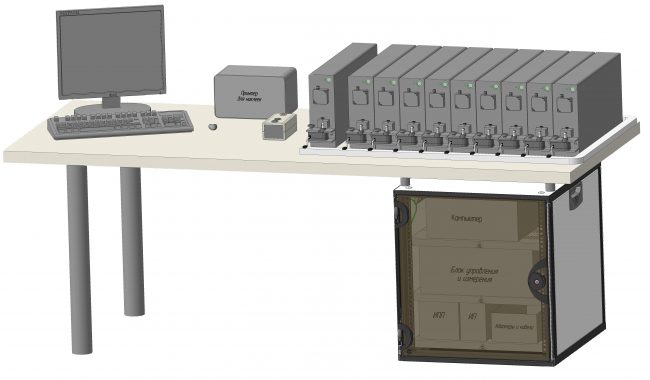

Внешний вид:

Конструктивно стенд состоит из рабочего стола оператора, с одной тумбой.

На столе размещается монитор ПК и клавиатура, пульт управления, блоки тестовых мест ЭПК (всего до 10шт; каждое тестовое место предназначено для тестирования одного ЭПК), принтер этикеток.

На переднем крае стола расположен кабель-канал с разъемами для подключения кабелей к ЭПК. На заднем крае стола расположен кабель-канал с разъемами для подключения блоков тестовых тест.

В тумбе стола размещаются системный блок ПК, блок управления (содержащий модуль управления и измерения), программируемый источник питания, служебный источник питания, корзина со сменными адаптерами и кабелями.

Программное обеспечение входит в состав стенда, и является его неотъемлемой частью.

Порядок работы:

- Оператор проверяет установку адаптеров для ЭПК необходимого типа (при необходимости производит смену адаптеров).

- На экране ПК оператор выбирает тип ЭПК, их количество, режим тестирования (виды и количество циклов и т.д.), вводит номер партии, и т.д.

- Оператор устанавливает ЭПК в адаптеры тестовых мест (не фиксируя штоки ЭПК в устройствах нагрузки), подключает кабели к разъемам ЭПК.

- Затем оператор нажимает кнопку «Пуск» (на каждом тестовом месте). По нажатию этой кнопки, стенд производит установку штока ЭПК в начальное положение. После этого стенд дает на экране команду оператору зафиксировать шток ЭПК.

- Оператор фиксирует шток ЭПК в устройствах нагрузки и нажимает кнопку «Пуск».

- Стенд производит заданное количество циклов перемещений штоков ЭПК, измеряя и контролируя токии напряжения питания ЭПК и линейные перемещения штока. Примечание: все ЭПК тестируются независимо друг от друга.

- Текущие результаты отображаются на экране ПК. При выявленной неисправности какого-либо ЭПК, оператор может прекратить его тестирование, не прекращая тестирование остальной партии.

- По окончании заданного количества циклов, стенд выводит на экран оператору результаты тестирования ЭПК, и печатает этикетку. Оператор расфиксирует шток ЭПК в устройстве нагрузки (не вынимая ЭПК полностью из адаптеров), и нажимает кнопку «Пуск».

- После этого стенд производит установку штока ЭПК в состояние поставки. По окончании этой операции стенд сообщает оператору, что тестирование завершено.

- Оператор отключает кабель от ЭПК, извлекает его из адаптера, наклеивает этикетку и упаковывает.

- Если планируется продолжение аналогичное тестирование ЭПК того же типа, то оператор устанавливает в тестовое место новый ЭПК и запускает программу тестирования.

- Если далее необходимо повторить тестирование данной партии с другим видом циклов, то оператор может выбрать другую программу тестирования на ПК.

- Если далее необходимо тестировать ЭПК другого типа, то оператор может сменить адаптер и кабель, для установки ЭПК другого типа, и начать его тестирование.

Технические и функциональные характеристики:

Стенд обеспечивает одновременное тестирование партии ЭПК, от 1 до 10шт., имеющих одинаковое напряжение питания.

Стенд обеспечивает:

а) подачу на ЭПК напряжение питания 13,5В или 27,В (с индикацией подачи питания), с точностью не менее 0,5В;

б) подачу на ЭПК напряжения управления в диапазоне от 5% до 95% от напряжения питания, с точностью не хуже 0,5% от напряжения питания;

в) измерение и контроль тока в цепях питания ЭПК, в диапазоне от 0 до 1А, с погрешностью не более 5мА;

г) создание заданной осевой нагрузки на штоке в направлениях противоположных движению штока, величиной 10Н или 30Н, с точностью не хуже 0,3Н;

д) измерение и контроль перемещения штока ЭПК в диапазоне от 0 до 10мм, с погрешностью не более 0,1мм;

е) измерение и контроль времени перемещения штока, в диапазоне от 0 до 60с, с погрешностью не более 1 с;

ж) автоматическое отключение питания ЭПК при срабатывании защиты по превышению тока.

Стенд позволяет оператору задавать различную последовательность циклов работы ЭПК и количества их повторений. Заданные последовательности могут сохраняться с возможностью повторного использования.

Стенд обеспечивает отображение на экране ПК заданного режима работы и текущих или итоговых параметров тестирования ЭПК

Стенд автоматически сохраняет результаты в базе данных и формирует протоколы проверки, а также документы для печати (вкладыш или этикетку).