Практический опыт использования системы диагностики «Крона-520» на ОАО «Челябинский металлургический комбинат»

(впервые статья была опубликована в журнале "Электроцех" #7-8/2015)

Кузнецов М.А., начальник лаборатории автоматизированного электропривода прокатного производства ОАО «ЧМК»,

Шарипов Д.А., начальник лаборатории электропривода АДиСПП ОАО «ЧМК»

Ханбеков В.Г., зам.директора ООО НПК «КРОНА»

В статье рассмотрен практический опыт использования специалистами центральной электротехнической лаборатории (ЦЭТЛ) ОАО «ЧМК» в своей работе переносных систем диагностики «Крона-520». Система представляет собой переносной многоканальный регистратор, с метрологически аттестованными измерительными каналами, имеющий ряд особенностей, который позволяет в несколько раз снижать затраты (времени, а также материальных и людских ресурсов) при пуско-наладке, диагностировании и устранении неисправностей различного оборудования, вплоть до сложных технологических установок (станы горячего и холодного проката, АНГЦ, АНО, АПП, турбогенераторы, синхронные и асинхронные двигатели и т.д.), и также различных систем безопасности, регулирования и АСУ ТП.

Первоначально систему планировалось использовать в основном как регистратор для записи сигналов длительных технологических процессов, таких как пуски и последующая эксплуатация электродвигателей водяных и гидравлических насосов, дымососов, кранов и т.п. Однако, за несколько лет использования, область ее применения оказалась намного шире.

В первую очередь, это длительные записи, регистрация технологических процессов в течение нескольких часов или дней. Особенностью производства являются периодические прокатки опытных заготовок, во время которых необходимо снять характеристики прокатного стана. Сложность в том, что точное время таких прокаток заранее неизвестно, они выполняются среди обычных. Поэтому специалисты ЦЭТЛ запускают систему «Крона-520» на регистрацию параметров, на период до нескольких дней. Из полученных записей выбираются участки, соответствующие опытным прокаткам, и анализируются на предмет нормальной работы прокатного стана (обычно изучаются токовые нагрузки).

Функции системы делают использование «Кроны-520» незаменимым в «непонятных» ситуациях, когда сбои происходят редко и тяжело их «выловить» — система может держать на контроле оборудование неопределенно долго, в течение дней, недель или даже месяцев, ожидая сбоя в работе оборудования или появления заданного события.

Поэтому второе применение системы «Крона-520» — это поиск неисправностей при авариях или нестабильной работе оборудования.

Хорошее быстродействие (частота регистрации) и достаточное количество входных каналов позволило не только контролировать правильность эксплуатации оборудования технологическим персоналом, но и успешно зафиксировать и локализовать ряд неисправностей, носящих так называемый «плавающий» характер (то есть неисправности, проявляющиеся временно, не регулярно, хаотично и не поддающиеся систематическому анализу).

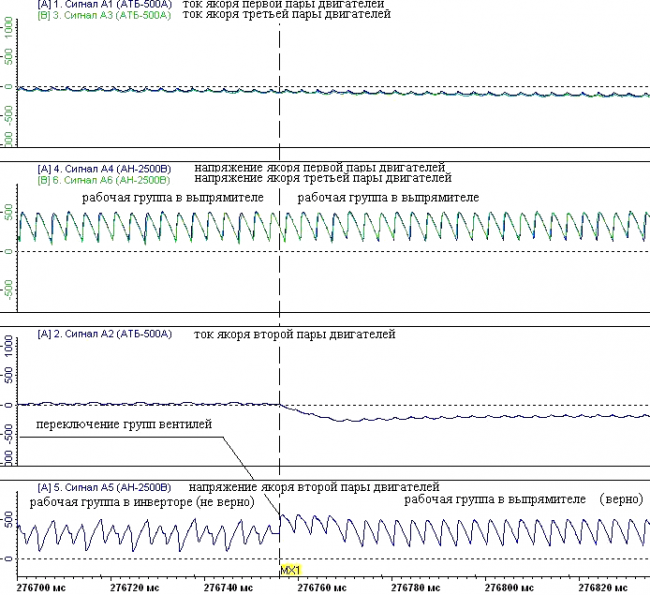

Пример 1. На одном из конвертеров Кислородно-конвертерного цеха периодически пропадал ток якорной цепи у двух из шести электродвигателей привода поворота конвертера (Рис.1). С помощью системы «Крона-520» удалось установить, что у одного из тиристорных преобразователей, питающих как раз эту пару электродвигателей, из-за неисправности логического устройства не происходило переключение рабочей группы вентилей. Неисправность была локализована и устранена.

Рис.1 Пропадание тока якорной цепи у электродвигателей привода поворота конвертера, из-за неисправности логического устройства тиристорного преобразователя

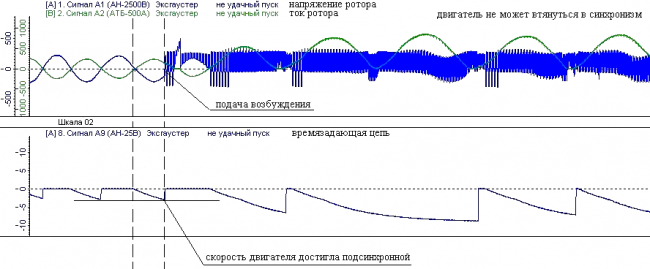

Пример 2. Так же время от времени наблюдались «тяжёлые» пуски одного из эксгаустеров Аглофабрики №2 (Рис.2). Синхронный двигатель (СД) эксгаустера не втягивался в синхронизм, несмотря на то, что электрооборудование возбудителя было исправно и параметры настойки вполне соответствовали нормативным значениям.

Рис.2 Синхронный двигатель эксгаустера не втягивается в синхронизм

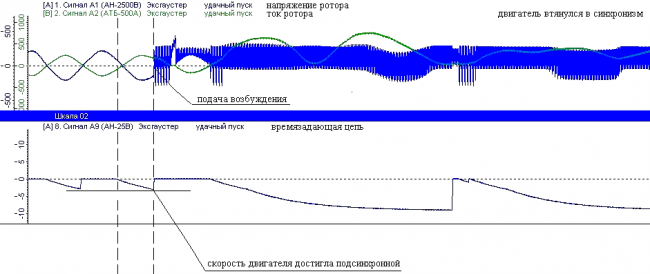

Однако, при детальной обработке зарегистрированных осциллограмм, был сделан вывод о повышенной нагрузке на валу СД при пуске. После чего была произведена соответствующая корректировка параметра момента подачи возбуждения, что и привело к более лёгкому втягиванию двигателя в синхронизм (Рис.3).

Рис.3 Синхронный двигатель эксгаустера втягивается в синхронизм

Пример 3. Система регистрации параметров Крона 520 была установлена на тиристорный преобразователь (ТП) летучих ножниц Н59 и Н60 МС-250, и за несколько суток было зарегистрированы осциллограммы восьми аварийных отключений. Их изучение показало что все зафиксированные аварийные отключения классифицируются по трём видам: прорыв инвертора при рекуперативном торможении после проведённого реза (3 отключения), сбой в работе САР (система автоматического регулирования) преобразователя (1 отключение), сбой в работе СИФУ (система импульсно-фазового управления) преобразователя (4 отключения). Были выдвинуты предположения, что аварийные отключения, возникающие при прорыве инвертора, происходят в результате снижения силового напряжения подстанции ниже уровня 9,3кВ; а отключения при сбое в работе САР и СИФУ, формируются не в результате выхода из строя конкретных электронных элементов и узлов, а в процессе воздействия электрических наводок и помех, возникающих в кросс-платах, разъёмах и проводных жгутах систем преобразователя (то есть в обвязке преобразователя). На основании этого был проведен ряд технологических и организационных мероприятий, позволивших устранить сбои.

Универсальные системы контроля и диагностики электронных устройств «Крона-520», несколько лет использующиеся на ОАО «ЧМК», позволяют производить:

- получение пусковых характеристик оборудования;

- проверку регламентированных параметров работы оборудования;

- автоматический контроль правильности (алгоритма) включения оборудования (выхода на рабочий режим), функционирования в рабочем режиме и при переходных процессах.

- диагностирование, поиск причины и места возникновения неисправности в оборудовании.

Как отмечалось ранее, положительными качествами системы диагностики «Крона-520», по мнению специалистов предприятия, являются:

- большое количество входных измерительных, метрологически аттестованных каналов (16 аналоговых+16 дискретных);

- достаточная частота записи (10кГц на канал, при максимальном числе каналов);

- хорошая помехоустойчивость каналов;

- удобное программное обеспечение для просмотра и анализа записей;

Поэтому помимо применения системы для длительной регистрации параметров техпроцессов, и для поиска неисправностей, специалисты «ЧМК» применяют ее также при наладке оборудования. При этом удается не просто проконтролировать правильность пуска и работы оборудования, но и произвести поиск наилучших параметров уставок, по критериям надежности работы, быстродействия или производительности, снижению вредных факторов, и т.п..

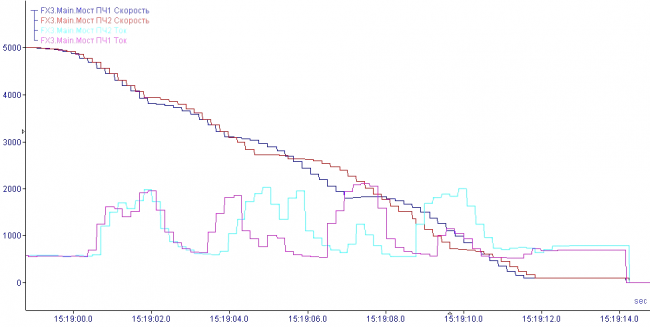

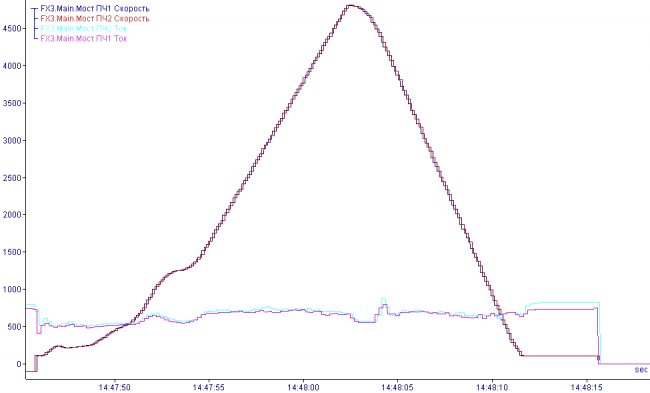

Так, при проведении пусконаладочных работ на литейном кране в электросталеплавильном цехе с с целью оптимизации режимов работы электроприводов проводилась одновременная запись параметров электроприводов главного подъема (2 ПЧ), вспомогательного подъема, передвижения моста (2 ПЧ), главной и вспомогательной тележек, т.е. семи частотных преобразователей. В частности, было выявлено, что на процесс торможения влияет выбор опции динамического торможения. Изначально было выбран режим уменьшения тормозной мощности с динамическим торможением (функция снижения тормозной мощности, при возрастании напряжения узла постоянного тока, увеличивает выходное напряжение и снижает коэффициент мощности двигателя для предотвращения перенапряжения). С такой настройкой во время торможения периодически срабатывала защита по перегрузке тормозных сопротивлений на динамическом тормозном блоке (DBU). На графиках было заметно, что привода тормозили попеременно, не синхронно (Рис.4).

Рис.4 Срабатывание защиты по перегрузке тормозных сопротивлений на динамическом тормозном блоке (DBU), из-за несинхронности торможения приводов.

Тогда был выбран режим без уменьшения тормозной мощности, с динамическим торможением. После этого скорости приводов во время торможения выровнялись, уменьшились броски тока, DBU не выключался по перегрузке (Рис.5).

Рис.5 Синхронное торможение приводов

В дальнейшем эти полученные данные и графики используются при эксплуатации для оценки технического состояния механизмов. Применение системы «Крона- 520» позволило существенно сократить время режимной наладки, что очень важно в условиях действующего производства.

При наладке летучих ножниц листового стана горячей прокатки 1700 с помощью системы «Крона-520» одновременно записывались сигналы с датчиков положения и параметры электроприводов: скорости, положение, управляющие сигналы, уставки оператора. Это позволило оценить влияние различных параметров на точность реза и добиться заданных параметров производительности и точности в сжатые сроки.

Широкая номенклатура типов и диапазонов адаптеров системы «Крона-520» позволяет записывать различные типы сигналов, от электрических (ток, напряжение, сух.контакт) до вибрации; есть также адаптеры для подключения датчиков с выходом 4..20мА.

Заключение

Системы диагностики «Крона-520» также с 2007г. успешно используются на Новолипецком металургическом комбинате, и уже более десяти лет — на десяти российских АЭС.

«Крона-520» найдет эффективное применение на любом предприятии, где есть электрическое и электротехническое оборудование, в подразделениях занимающихся его пуско-наладкой, обслуживанием, поиском неисправностей и ремонтом.

Ее использование в несколько раз уменьшает время на наладку оборудования, поиск и устранение неисправностей, таким образом повышая производительность производства и уменьшая его простои.

Предлагаем рассмотреть применение данной системы на Вашем предприятии.